Hidrolik;

Sözcük olarak, lâtince su anlamındaki hydor kelimesinden türetilmiştir.

Hidrolik;

Konu olarak, akışkanların davranışlarını (uygulanmış mekaniğini) inceler.

Hidrolik sistemlerin;

Kuvvetleri ve hareketleri, sürtünmeli sistemlere göre daha kolay ve verimli olarak iletmesi nedeni ile, 20.yy 2. yarısında makine imalatlarında ve Endüstriyel uygulamalarda hidrolik yaygın olarak uygulanmaya başlanmıştır.

Hidrolik sistem nedir?

Hidrolik sistem, enerjiyi örn. bir hidrolik silindir gibi bir aktüatöre bir elektrik motoru. Akışkan teorik olarak sıkıştırılamaz ve akışkan yolu bir elektrik kablosuyla aynı şekilde esnek olabilir.

Hidrolik sistem ne için kullanılır?

Hidrolik sistemler esas olarak yüksek bir güç yoğunluğunun gerekli olduğu veya hızlı bir şekilde yük gereksinimlerinin olduğu yerlerde kullanılır. Bu özellikle ekskavatörler gibi her türlü mobil ekipmanda ve presler gibi endüstriyel sistemlerde geçerlidir.

Rüzgar türbinlerinde, eğim ve fren kontrolü için hidrolik kullanılır. Bazı durumlarda, kapaklar ve vinçler gibi farklı yardımcı sistemler de hidrolik sistemlerle çalıştırılır.

Hidrolik sistemler neden kullanılır?

Hidroliği kullanmanın ana nedeni, yüksek güç yoğunluğu ve ikinci olarak, karmaşık ve hızlı hareket eden makineleri yüksek derecede güvenlikle gerçekleştirmek için az sayıda bileşen kullanmaktan kaynaklanan basitliktir.

SÜREKLİLİK (Venturi Teoremi)

Kesitleri farklı bir boru içersinde akan sıvının debisi sabittir. Dolayısıyla dar kesitlerde sıvının hızının arttığı, geniş kesitlerde de azaldığı görülür.

Hidrolik Sistemin Tanımı

Bir mekanizmayı basınçlı akışkan gücü iletimi ile çalıştıran elemanların oluşturduğu yapıya, hidrolik sistem denir.

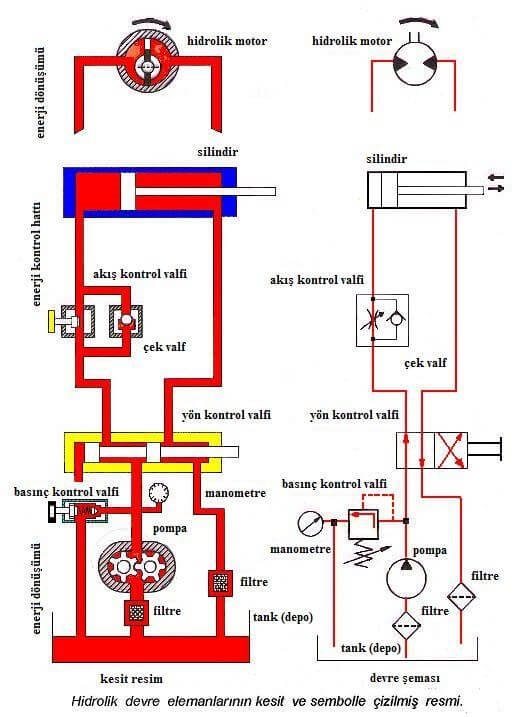

Hidrolik sistemde bulunan Hidrolik pompa, yağı depodan emerek sisteme etki basıncı ile yönlendirir. Sistem Basıncı tasarlanan değerden yüksek ise, Basınç Ayar valfin’den depoya geri dönüş sağlanarak sistem emniyete alınır.Hidrolik pompa tarafından Yön kontrol valfine gönderilen yağ, buradan kullanıcı elemanlara (Hidrolik silindir,Hidrolik Motor vb.) yönlendirilir ve Hidrolik yağ akış debisi ve basıncı ile hareket eden kullanıcı eleman, bağlı olduğu makineyi çalıştırır. Makinenin (mekanizmanın) hızı, akış kontrol valfinden geçen yağın debi ayarı ile değiştirilebilir.

Kullanıcı elemanın ileri geri hareketini sağlamak için yağın gidiş ve dönüş yolları, sıra ile yön kontrol valfi tarafından değiştirilir.

Hidrolik devrenin ana kısımları şunlardır:

1- Depo (Tank)

2- Pompa

3- Kullanıcı Elemanlar (Silindir – Hidrolik Motor vb.)

4- Valfler

5- Akümülâtörler

6- Boru – Hortum- Bağlantı elemanları

7- Sızdırmazlık elemanları

8- Filtreler

9- Soğutucu

10- Aksesuarlar, Göstergeler

Hidrolik sistem ekipmanlarının her birinin çalışma yöntemleri konusunda bilgi sahibi olmamız gerektiği için tüm Hidrolik sistem devre elemanları ile ilgili ayrı ayrı bir hidrolik blog yazımız olacaktır.

Hidrolik Sistem Nasıl Çalışır?

İnsan gücünün yetersiz kaldığı her durumda makinelerden yardım alınır. Makineler ağır şartlarda, insan gücünün yetmediği ve insan hızının yeterli olmadığı durumlarda işi kolayca yapabilmeyi sağlamaktadır. Günlük hayatta pek içli dışlı olmasak da, inşaat, tersane, fabrika, taşıma işleri vb. sektörlerde iş makinelerine çok fazla ihtiyaç duyulmaktadır. Peki bu mükemmel işleyişi ile iş makineleri nasıl çalışmakta gücünü nereden almaktadır bunu inceleyelim.

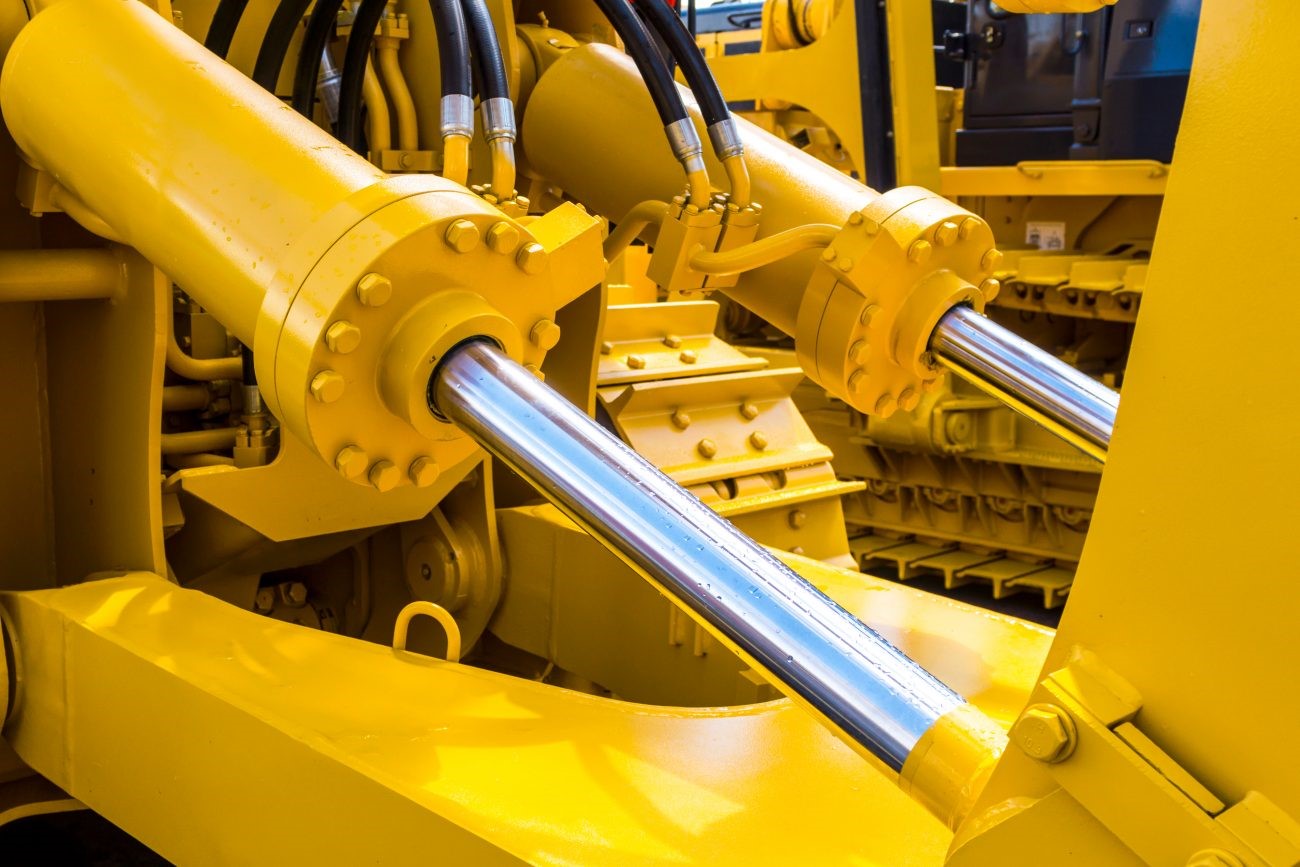

İş makinelerinden en çok iş yapmasına tanık olduğumuz vinçler, kamyonlar, asansör sistemleri gibi bir kol ve onu iten, yönlendiren küçük bir başka kol mekanizmasından oluşmaktadır. Motor sistemleri dışında temel hareket ve güç sağlayan kısımları hidrolik sistemlerdir. Hidrolik sistemler basit bir resim ile çalışma prensibi açıklanabilir ama insan hayatı için tehlikeli olabilecek durumları ortadan kaldırmak için resme bakmak yeterli değildir.

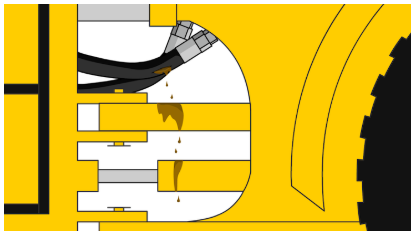

Hidrolik sistemler genelde iç içe rahatça girip çıkabilen iki silindirin, hava ve sıvı sızdırmadan hidrolik sıvısı ile hareket ettirilmesidir. Geniş bir pompa yardımı ile dar yapılı hidrolik silindirleri tonlarca ağırlığı itebilecek şekilde güç sağlamaktadır. Tonlarca ağırlık kaldıran dev vinçlerin kollarını hareket ettiren 1 veya 2 tane hidrolik sistemler herkesin dikkatini çekmiştir. Bu silindirik uzun borular tüm hareketi bir pompa ile itilerek iç kısmını dolduran hidrolik sıvısı sayesinde yapmakta, ayrıca uzaktan kontrol avantajı ve az yer kaplaması ile tam bir tasarım harikasıdır. Sıvı olarak genelde yağ kullanılır. Bilindiği gibi sıvıların sıkışma durumu söz konusu değildir. Sıvıların sıkışmaması özelliği bu sistemin temelini oluşturur ve hava veya başka gazlara oranla çok daha güvenilir olmaktadır. Eğer esnek bir sistem(yay mekanizması) oluşturulması istenilseydi sıvı yerine herhangi bir gaz kullanımı daha uygun olurdu.

Hidrolik sitemler sıvıyı depo eden bir bölüm ve buraya basınç uygulayan düşük enerjili başka bir sistem ile çalışmaktadır. Ana depoda basınç yapan silindirik sistem, itici güç yapan diğer sitemden daha geniş bir yüzeye sahip olmalıdır. Genişlikten dara doğru giden sıvı daha etkin ve kontrollü bir basınç uygulamaktadır.

Bu sitemler kurulum açısından pahallı sistemlerdir, fakat tamir durumlarında çok daha makul fiyatlardan söz edilmektedir. Az yer kaplaması, sessiz çalışması, hafif bir güçten yüksek efor isteyen güçler elde etmesi gibi birçok avantajları vardır. Avantajlarının yanı sıra tehlikeli de olabilmektedirler. Eskiden sistemlerde ani güç kesintilerine karşı yapılmış bir önlem bulunmuyordu. Çalışmakta olan bir makine aniden durunca boşalan hidrolik sıvısı bir vinç veya bir asansörde ciddi can kayıpları verilmesine sebep olabiliyordu. Bilindik bir kaza ise itfaiye erlerinin bir yangına müdahalesi sonucu aracın, hem su pompalama hemde havalı merdiven sistemini kullanmasından dolayı karşılanmayan güç yüzünden, yüzlerce yükseklikten düşen itfaiyecilerin ölümü ile sonuçlanmıştı. Bu durum için valf adında bir sistem geliştirildi. Valf basınç ile itilen sıvıyı hazneye alıyor fakat tek yönlü hareket sağlıyordu. Herhangi bir güç kaybında veya makine çalışmayı durdurduğunda valf’tan tekrar depoya gidemeyen sıvı sistemin içinde kalıyor ve güvenle çalışmasını sağlıyordu.

Günümüzde arabalarda da kullanılmaya başlanan bu sistemler araçta güvenli sürüş içinde çok büyük avantaj sağlamakta ve sert direksiyon dişli sitemleri yerine sıvı hareketi ile kolayca kullanılabilen direksiyonların elde edilmesini sağlamıştır. Aynı zamanda arabalarda fren sistemlerininde hidrolik olarak saniyede 8-12-16 defa diske vuruşu ile aracı kolayca ve kaydırmadan durdurması da ABS sisteminin temelini oluşturmaktadır.

Hidroliğin insanlık tarihinde kullanılması da tıpkı pnömatik gibi milattan öncelere rastlamıştır. Antik Yunan, Mısır, Çin ve daha birçok medeniyette sulama ve suyu taşımada basit hidrolik kanunları kullanılmıştır. Hidrolik alanındaki bilimsel çalışmalar ise Galileo ile başlamış; Toriçelli ile devam etmiş en son olarak 17. Yüzyılda Pascal ile hidrostatik teorisi tamamlanmıştır. Sonrasında Isaac Newton akış direnci ve viskozite gibi tanımları hidrolik teorisine eklemiştir. Akma, enerji ve güç üretme, sıkıştırılamama gibi özelliklerinin bulunması sıvıların, hidrolik enerji üretmekte kaynak olarak kullanılmasını sağlanmıştır.

Genel tanım olarak; kuvvet ve hareket üretmek ve bu kuvveti iletmek için sıvı akışkan kullanma işine hidrolik denir.

Neden Hidrolik Sistem?

Hidrolikte, sıvıların sıkıştırılamama özelliğinden dolayı yüksek çalışma basınçları kolayca sağlanırken buna paralel olarak ağır işler için ihtiyaç duyulan büyük kuvvetler de elde edilmiş olur. Pnömatiğin aksine; hidrolik büyük kuvvetlere ihtiyaç duyulan buna rağmen hassas konumlamanın gerektiği uygulamalar için çok idealdir. Böylelikle sistem için belirlenen hız ve kuvvetler de kademesiz ve hassas olarak ayarlanabilir. Hidrolik sistemlerin çalışma esnasında kontrolleri kolaydır. Doğrusal, dairesel ve açısal hareket üretmek oldukça basittir. Özellikle ters yönlü ani hareketlerin mümkün olabilmesi hidroliğin tercih edilme sebeplerinden biridir.

Hidrolik makinalar; mekanik ve pnömatik makinalara göre titreşimsiz ve gürültüsüz çalışırlar. Bu da işletmedeki ses seviyesinin kontrolünü kolaylaştırır. Ayrıca bu sistemler mekanik elemanlara göre oldukça az yer kaplarlar.

Hidrolik sistemlerde akışkan olarak genelde yağ kullanılması, sistemin kendi kendini sürekli yağlamasını ve sürtünmenin etkilerinin azalmasını sağlar. Yağın sistem içindeki hareketi, ısıtma ve soğutmanın da kendiliğinden gerçekleşmesini sağlar. Bu yüzden kullanılan akışkanın temiz olması şartıyla hidrolikteki devre elemanları daha uzun ömürlüdür.

Hidrolik Sistemlerin Dezavantajları Nelerdir?

Hidrolik sistemlerde büyük kuvvetler elde edebilmek bir avantaj olsa da kuvveti elde etmek için gerekli olan yüksek basınç; bağlantı elemanlarında kaçak ve sızıntı oluşturması ya da iş güvenliği açısından tehlike arz etmesi nedeniyle bir dezavantaja dönüşür. Kaçak ve sızıntı yapmış yağ aynı zamanda bir kirlilik unsuru oluşturur. Kullanılan yağın ömrünü tamamladığında atık olarak uzaklaştırılması da yönetmeliklerle düzenlenmiş maliyet yaratıcı bir işlemdir. Yağın kirlenmesi sadece çevresel açılardan değil kullanılan devre elemanları açısından da büyük önem taşır. Hidrolik devre elemanları kirliliğe karşı oldukça duyarlıdır. İyi bakım yapılmamış sistemlerde devre elemanları süreklilik gösteremez.

Sıvılar fiziksel özellikleri sebebiyle ısınmaya gazlardan daha yatkındırlar. Hidrolik sistemlerde devrede dolaşan sıvı bir süre sonra yüksek sıcaklıklara ulaşır. Bunun sonucunda yağ kaçakları oluşur, verim düşer hatta ısıya duyarlı devre elemanlarında arızalar meydana gelebilir. Kullanılan akışkanın sıcaklıkla birlikte yapısının (örneğin viskozite) değişmesi de sistem için olumsuzluk yaratır. Ayrıca, hidrolik sıvıların içlerinde bulunan az miktardaki hava da kavitasyon oluşturmak gibi çok ciddi sorunların ortaya çıkmasını tetikler. Hidrolik sistemler uzak mesafelere taşınma konusunda yetersizdirler. Çünkü sıvıların sürtünme dirençleri fazladır. Sürtünme sonucu da ısı oluşur; basınç kayıpları artar.

Boruların kesiti ve uzunluğu, boru yüzeyinin pürüzlülüğü, akış hızı ve akışkanın viskozitesi son olarak da kullanılan bağlantı elemanları ve boru büküm sayıları, basınç kaybı oluşturan etkenler arasında yer alırlar. Hız konusunda da pnömatik sistemlere göre yavaş olan hidrolik sistemlerin devre elemanlarının maliyetlerinin daha yüksek olduğu unutulmamalıdır.

Hidroliğin Kullanım Alanları Nelerdir?

Hidrolik sistemler günümüzde hemen hemen her endüstri dalında kullanılmaktadır. Elektrik ve elektronik uygulamalarının özellikle de kumanda sistemlerinde hidroliğe eşlik etmesi ile basınçlı akışkanı enerji ve iletim elemanı olarak kullanmak oldukça geniş tatbik alanı bulmuştur. Ayrıca hidroliğin hem hareketli hem de sabit sistemlerde rahatça kullanılabilir olması hidroliğe olan talebi arttırmıştır.

Hidrolik, özellikle deniz ve havacılık sektöründe, iş tezgâhlarında, kaldırma makinalarında, enerji üretim alanlarında kullanılmıştır. Örnek vermek gerekirse; uçaklar, takım tezgâhları, presler, enjeksiyon makinaları, test cihazları, sanayi tipi robotlar, otomotiv endüstrisi, kaldırma ve iletme makinaları (forklift vb.), iş makinaları (beton pompaları, greyderler, mobil vinçler, ekskavatörler vb.), tarım makinaları, barajlar, türbinler, nükleer santraller, gemilerin boşaltma ve yükleme birimleri, gemi kontrol sistemleri hidrolik sistemlerle en çok karşılaşılabilecek alanlardır.

Hidrolik enerji iki dalda incelenmiştir. Birincisi durgun akışkanların mekaniğini inceleyen hidrostatik; ikincisi ise hareketli akışkanların mekaniğini inceleyen hidrodinamiktir. Hidrolik uygulamalarında her iki teoriden de yani akışkanlar mekaniği kavramlarından faydalanılır.

Hidrostatik Basınç Nedir?

Durgun bir sıvının bulunduğu kabın tabanına yaptığı basınca hidrostatik basınç denir. Sıvı aynı olduğu sürece bu basınç değeri kabın şeklinden ve taban alanından bağımsızdır.

P1=P2=P3=P4

P=p x g x h

P=Sıvının kap tabanına yaptığı basınç (Pa)

ρ=Sıvı yoğunluğu (kg/m³)

g = Yerçekimi ivmesi (m/s²)

h = Sıvı yüksekliği (m)

Hidrodinamik Basınç Nedir?

Hidrodinamik basınç Pascal yasası olarak da bilinir. Kapalı bir kapta bulunan sıvıya herhangi bir yüzeyden uygulanan kuvvettin yaratacağı basınç tüm yüzeylere aynı şiddetle iletilir. Yalnız; kabın altındaki sıvının kendi ağırlığı yani hidrostatik basınç ihmal edilir.

Hidrolikte sıvıların sıkıştırılama kabiliyetlerinden dolayı güç iletimi gerçekleşir. Yani küçük bir kuvvet uygun bir şartta büyük bir kuvvete dönüştürülebilir.